昭和18年創業、歴史ある町工場!

新宿線「野方駅」から徒歩1分。金属や樹脂などを使い、人工衛星の部品や医療用機器など、さまざまな製品を加工しているという野方電機工業さんの工場を特別に見学させてもらえることになりました。さっそく潜入開始!

昭和18年創業の野方電機工業。歴史を感じる建物と看板です。

「今は1点ものの受注生産が中心ですが、もともとは電化製品の部品を量産していたんですよ」と教えてくれたのは10年ほど前から野方電機工業の営業を担当している加藤さん。

加藤さん「昔は大手メーカーの下請けをやっていて、家電製品などの電機機器の組み立てをしていたことが『野方電機工業』の名前の由来なんです」

しかし、バブル前、家電製品などに使われる部品の大量生産の現場は地方へ、次第に人件費の安い中国などの海外へ。近所にたくさんあった同業者がどんどん廃業していった時代もあったそう。

そこで、野方電機工業では経営方針を転換。同じ部品は多くても20個ほどしか作らないという少量多種の設備部品や、人工衛星に使われる1点ものの部品など、少量生産に特化してきました。

一般的な工場では大量生産をすることによってコストダウンを目指す場合が多いと聞きますが、野方電機工業の方針は、その逆。美しい部品の数々は、工芸品に近いような印象を受けます。

元商社マンで、工芸品も扱う部署にいたという加藤さんならではの発想の転換。そんな柔軟な考えと職人の技術レベルの高さから、同業者が廃業していく中でも会社が続いたんだろうなと納得。

人工衛星や義足、南極観測隊で使う機器の部品まで

人工衛星をはじめ、自動車や医療用機器など大きなプロジェクトに関わる部品から、カメラや楽器、美術品など個人レベルのものまで。少量生産を売りにする野方電機工業では、実にいろんな部品をつくっています。

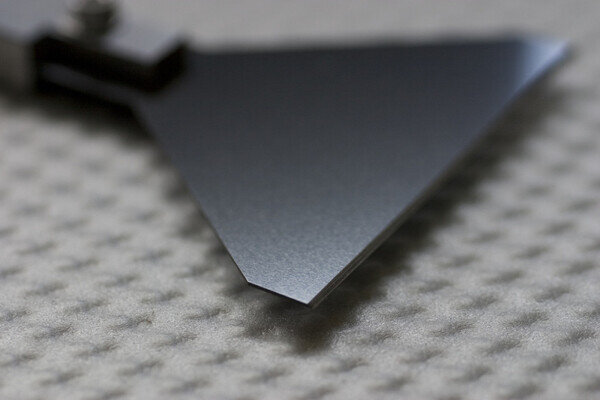

とはいえ、いったいどの部分に使われているのか? 謎の形をした部品も多数。手で持てるサイズのものばかりですが、持ち上げると意外と軽いものや、ずっしり重いものなどさまざま。

形から使用用途は想像できませんが、どれもキレイ。ちょっと錆びた鉄のような素材。ピカピカに磨かれた切断面。美しい流線型のカーブ。見ているだけで不思議と飽きません。部品ではありますが、加藤さんがおっしゃるようにどれも工芸品のような美しさです。

南極観測隊が現地で雪の硬さを計るために使うという機器の部品がこちら。依頼主から聞いた「実験の目的」と「機器の使用方法」を元に、部品の設計から製作までを担当したのだそう。

お次はこちら、人工衛星が宇宙で作業をするためのロボットアームの関節に使われる部品です。アルミを旋盤加工などで削り出したもので、中央がくぼんだカップのような形。さまざまな部品を取り扱う野方電機工業としても、とても珍しい形なのだそう。

さらに、機械の部品だけでなく、競技用の義足に使われる部品も作ったことがあるのだとか。それもパラリンピックのとき、実際に走ったアスリートの義足の一部だそうです。製作していた当時は、義足としての機能はもちろん、見た目の美しさにもこだわったのだそう。

他にも、深海4500メートルを潜る探査機のカメラを覆う部品、超有名ブランドのVIPだけに配るというお宝本の表紙などなど、バラエティに富んでいます。こうしたさまざまな部品は、ほとんどが金属を削ってできているそう。「どう削っていくかを考えるのが一番難しい」と加藤さん。経験のある職人の腕の見せ所のひとつでもあるようです。

いよいよ工場の中へ!古い機械のかっこよさに萌える!

続いて、工場内を案内してもらいました。ここからが本当の"潜入"かもしれません。金属が切れるようなシャーシャーという音があちこちから聞こえてきます。

大きい金属を切る機械や穴を開けたり、形を整えたりするプレス機もあります。

ひときわ目立つ、黒いボディ。これは金属の角を丸くする"蹴飛ばし"という機械。これが驚くことに足踏みで動くようです。なんてアナログ!

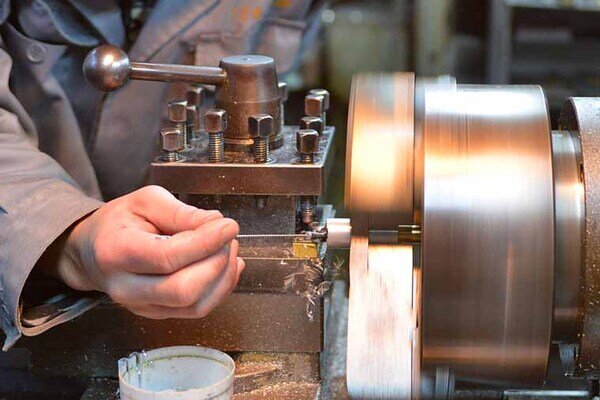

加藤さん「金属を削る場合、ほとんどは"旋盤加工"と"フライス加工"のどちらかの方法。あとはその2つの組み合わせです。旋盤加工は、こけしやコマをつくるのと一緒で材料が回転。フライス加工は逆に刃の方が回転します」

なるほど~。意外とシンプルなんですね。

こちらは、"旋盤加工"の作業中の様子。まずはここから覚えるのが基本なのだとか。

どれくらい回転したのか数値を確認しながら、機械のスイッチを手動で制御していきます。金属が鰹節のように、クルクルと削れていく様子は、ついつい魅入ってしまいます。一人前になるには「最低でも3年」と聞きましたが、若手の方もバリバリ働いていました。

加藤さん「金属を削るための"刃"を研ぐところが大事。そこが職人の技なんです」

さまざまな金属を削るためには、その金属を削る形状にぴったり合う"刃"を研ぐことから始まるわけです。なるほど、そこまでできて一人前ということなんですね。

工場長は、70歳を超えるというベテラン技術者。16歳の頃から野方電機工業で働きはじめ、今では50年以上のキャリア。リーマンショックが来ようと仕事が途切れないという凄腕の持ち主です。

以前、当時入社3年目くらいの若手社員が、難削材という削るのが難しい素材に苦労していたとき、「これを使ってみろ!」と工場長が自ら研いだ刃を渡したのだそう。それを使ってみたらすごく良く削れたというエピソードも!

刃を研ぐ作業は、加工する材料によってえぐれる角度を調整したり、失敗を重ねながら経験で学んでいくものなのだそう。

加藤さん「最新鋭の機械を覚えこませるより、刃物を研ぐところから学ぶほうが勉強になるんです」

機械には真似できない人間だからこそできる技術を、工場では大切にしているようです。

野方電機工業の技術者は6人。それぞれ違う機械を使って作業しています。1人1台は最低でもマスターし、その機械を使った作業に従事しているそう。0.01mm単位で削っていく世界。目の前で金属が削られていく光景に大興奮の見学となりました。

本当に必要とされるプライスレスな価値

自社だけでつくるのが難しい部品は、専門性に特化した他社と協力しながらつくることもあるのだそうです。工場同士のネットワークは、関西や東北など日本各地。現物しかないものを図面からつくることもあり、材料から検討して試作版をつくることも。幅広く仕事を受けられるのも野方電機工業の強みなんですね。

もうひとつ驚いたのは、ここ20年間で、工場が嫌で辞めていった職人さんがいないということ。

加藤さん「工場では定年を定めていないので、できればいつまでも働いてほしいし、多くの技術を若手に継承できたら良いですね」

長年の経験で培われた職人の高い技術には、加藤さんも心から信頼を寄せているよう。

はじめは町工場の仕事に興味がなかったという加藤さん。興味を持つきっかけになったのは、趣味で古いバイクの整備をしていたときだったそう。今にもつながるこの仕事への原点を話してくれました。

加藤さん「当時、イギリス製の年代もののバイクをいじっていた時、誤って部品の1個を折ってしまったんです。その頃はインターネットで取り寄せることもできず、バイク屋に聞いても60年代の希少なバイクの部品だから、もうでてくることないって。途方にくれてたら、親父がもう片方の部品を見て2〜3日後につくってくれたんですよ。そのときすごく感動して。この仕事はプライスレスだなって思いました」

まさに一品ものをつくるかけがえのない仕事。人を幸せにするために技術はあるんですね。宇宙や南極、医療の現場で使われる最先端の技術だけでなく、身近な人も幸せにする技術を提供してくれる町工場のあたたかさにも触れられたステキな町工場体験となりました。

※見学の内容は変更になる場合がございます。

LINEで送る

LINEで送る